Löten

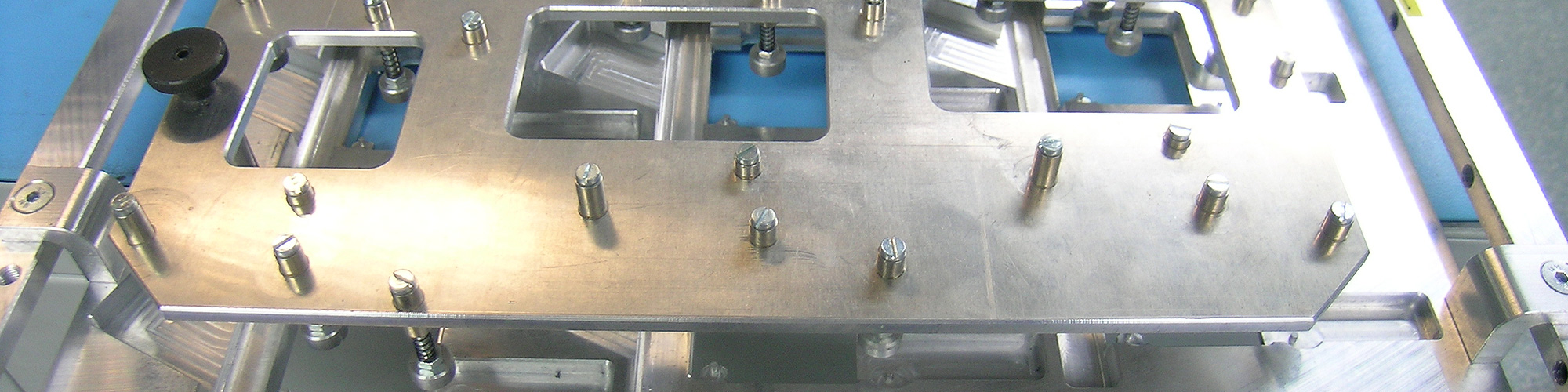

Es wird immer Elektrogeräte bzw. Leiterplatten geben, die in SM- und TH-Technik Bauelemente ausgeführt werden müssen. Für ihre Verlötung werden in die Fertigung Selektivlöten mit Miniwelle und Schutzgas Anlagen eingesetzt. Das Prinzip ist relativ einfach: ein CNC-gesteuertes 3D- Linearsystem transportiert den Lötrahmen mit der bestückte Leiterplatte zum Vorheizen, Fluxen und Lötwelle. Mittel der Z-Achse werden die Hubbewegungen zum Eintauchen der Lötstelle in die Welle realisiert. Handelt es sich um einen mehrpoligen Anschluss, fährt das System alle Lötstellen nacheinander und hebt dann den Lötrahmen hoch. Da die Roboter schon preiswerter geworden sind werden häufig für die Hub-Neigungsbewegungen des Lötrahmens eingesetzt. Dies bezüglich des Lötprozesses bringt mehr Vorteile besonders bei dem Ein-Ausfahren der Lötstelle in die Welle und ermöglicht unterschiedliche Neigungswinkel womit den Lötwelle-Abriss genauer und sauber erledigt wird. Mit steigenden Miniaturisierung der Bauteile und die Leiterplatten steigt die Dichte des Layouts und Bestückung somit auch den freien Raum rund um die Lötstelle. So steigt auch die Notwendigkeit an präziseste Steuerung der Bewegung des Lötrahmens in Zentelbereich von Millimeter. Die neusten Lötanlagen verfügen über Laserpoint-Messsystem mit dem der Bediener durch manuelle Verfahren die einzelnen Positionen anfährt und in das Lötprogramm übernimmt. Dieses schnelle Verfahren bringt Vorteile bei einfachem Layout-Design und unkomplizierte Umgebung der Lötstelle. Es ist von Präzision nicht ganz ausreichend und stoß an seiner Grenze wenn um Layout mit beengter Auslegung und sperrige Bauteile zu werken ist. Dann werden die Positionen und das Lötverfahren mehrmals korrigiert und getestet was enorme Zeit und Materialverlust bedeutet. Man darf nicht vergessen dass schon fertigverlötete Lötstelle anderes Verhalten bei wiederholtem Eintauchen in die Lötwelle vorweist das wiederum nach neuen Musterteilen verlangt.

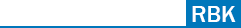

Wir haben ein anderes Verfahren für die Programmierung von kompliziertem Leiterplatten-Design entwickelt mit dem hochpräzis zuerst die Positionen der Lötstellen aus den CAD-Daten eingelesen werden. Dann wird den Verfahr-Weg programmiert und simuliert getestet. Beim Programmanfahren an der Anlage werden nur geringfügige Anpassungen der Produktionstoleranzen vorgenommen. Somit reduzieren sich die Aufwand, Einführungszeit und die Prozesskosten.

Haben Sie Produkte mit komplizierte Geometrie und Layout-Design?

Macht eine Lötstelle Probleme beim Löten oder benachbarte Teile werden weggespült oder beschädigt durch die Lötwelle?

Dann sprechen Sie mit uns.

Wir bitten komplette Service von der Konstruktion der Leiterplattenaufnahme (Lötrahmen, Teile und Zubehör) über Anwendungsprogrammierung bis die Abnahme des Prozesses hin. Es ist egal ob es um neue Produkte oder Anpassungen der vorhandenen Equipment ob einfache oder komplexen produktionstechnische Sonderlösungen geht, wir sind immer für Sie da. Unsere Kenntnisse, Erfahrung und Willen stehen Ihnen zur Verfügung.

Ein Anruf genügt.